Wstęp

Czyste ścinanie (bez skręcania) w elemencie wystąpi wtedy,

gdy linia działania obciążenia będzie przechodzić przez punkt zwany środkiem

ścinania . W literaturze spotkać można jeszcze inne określenie tego punktu: środek skręcania lub środek zginania .

Poniżej pokazano położenie środka ciężkości (G) i środka

ścinania (S) dla typowych przekroi poprzecznych.

Rys. 1. Przykładowe przekroje poprzeczne

W przekrojach bisymetrycznych środek ciężkości (G) przekroju

zawsze pokrywa się ze środkiem ścinania (S), w przeciwieństwie do profili niesymetrycznych.

Niespójności w wynikach

Podczas stosowania profili niesymetrycznych w programach

obliczeniowych może pojawić się na pierwszy rzut oka niespójność. Poniżej przedstawiono wyniki dla wspornika z przypisanym profilem ceowym. Zauważyć można, że wyniki dla skręcania różnią się w zależności od typu pręta (Rys. 2)

Rys. 2. Porównanie wyników

momentu skręcającego Tx dla wspornika przy zastosowaniu pręta 6DoF i 7DoF

Natomiast zachowania takiego nie zaobserwujemy w przypadku zginania od siły podłużnej. W obu przypadkach wyniki od zginania wyniosą zero (Rys. 3.)

Rys. 3. Brak zginania dla

siły przyłożonej wzdłuż osi pręta

Z analizy sił wewnętrznych elementu 6 DoF wynika, że jego oś konstrukcyjna przechodzi zarówno przez środek ciężkości (G), jak i środek ścinania (S) - nawet gdy rozpatrywany jest profil niesymetryczny. Jak pokazuje porównanie z elementem 7 DoF, to środek ścinania (S) jest sprowadzany do środka ciężkości (G) w elemencie 6 DoF. Jest to ogólna cecha tego typu prętów i pomimo, że jest to najbardziej

rozpowszechniony typ elementu prętowego w programach inżynierskich, fakt

ignorowania skręcania w tych elementach często umyka projektantom konstrukcji.

Rys. 4. Domyślne położenie

siły prostopadłej do osi pręta w zależności od typu pręta (6 DoF lub 7 DoF)

Warto pamiętać, że dla takiego samego układu otrzymamy wtedy różne

wyniki momentu skręcającego w zależności od tego czy zastosowaliśmy pręt 6 DoF

czy 7 DoF .

W elementach prętowych 6 DoF środek ścinania (S) jest zawsze przyjmowany w środku ciężkości (G), przez który poprowadzona jest oś konstrukcyjna elementu.

W elementach prętowych 7 DoF środek ścinania (S) zawsze znajduje się w rzeczywistym położeniu względem środka ciężkości (G).

Rys. 5. Definicja pręta 6 DoF (po lewej) i 7 DoF (po prawej) w AxisVM

Mimośród siły w AxisVM

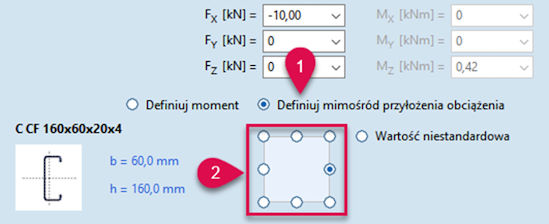

W AxisVM możliwe jest zdefiniowanie wartości poszczególnych

komponentów obciążenia, zarówno w odniesieniu do sił jak i momentów. Przy czym

momenty od mimośrodowego przyłożenia siły skupionej lub rozłożonej względem

przekroju poprzecznego mogą zostać wyznaczone automatycznie.

Jeżeli określisz punkt przyłożenia obciążenia na

przekroju poprzecznym, to wartość momentu wynikająca z mimośrodowego umiejscowienia

siły zostanie wyznaczona automatycznie.

Aby automatycznie przyjąć predefiniowany mimośród od przyłożenia danej siły względem konturu przekroju elementu prętowego, należy

- wybrać w oknie definicji/modyfikacji obciążenia opcję Definiuj mimośród przyłożenia obciążenia

- wskazać punkt na obrysie profilu

Wyznaczone mimośrody przyłożenia siły na przykładzie obliczeniowym

Dla unaocznienia wpływu i interpretacji mimośrodu siły na

wyniki posłużymy się wcześniejszym modelem wspornika, gdzie jako niesymetryczny

profil zastosowano ceownik zimnogięty C CF 160x60x20x4. Na rysunku poniżej wpisano

wymiary przekroju od jego pionowych krawędzi do środka ciężkości (G) i środka

ścinania (S).

Rys. 6. Wartości położenia środka ciężkości i ścinania dla C CF 160x60x20x4

Siła równoległa do osi podłużnej elementu

Wartość mimośrodu w

przypadku siły podłużnej wyznaczana jest zawsze względem środka ciężkości (G)

przekroju poprzecznego, z arówno dla elementu 6 DoF jak i 7 DoF.

Jest to zgodne z intuicją i pokrywa się z wizualizacją tego obciążenia w programie.

Rys. 7. Wartości momentu

zginającego Mz dla 6DoF i 7DoF są takie same

Siła prostopadła do osi podłużnej elementu

W przypadku przyłożenia siły prostopadłej do długości elementu

wyniki nie są jednakowe dla każdego typu pręta, bo automatycznie obliczana wartość

mimośrodu jest zawsze wyznaczana względem środka ciężkości przekroju

poprzecznego (G) (patrz rysunek poniżej).

Rys. 8. Wartość mimośrodu obciążenia od środka ciężkości dla

analizowanego przekroju w zależności od umiejscowienia obciążenia

Wyniki dla poszczególnych typów pręta 6DoF i 7DoF zestawiono poniżej

Rys. 9. Wartość momentu

skręcającego Tx dla 6 DoF

Rys. 10. Wartość momentu

skręcającego Tx dla pręta 7 DoF

W odniesieniu do wizualizacji punktu przyłożenia obciążenia na modelu , który to punkt jest zawsze środkiem ciężkości, prawidłowe wyniki otrzymujemy tylko w przypadku pręta 7 DoF . Ponieważ, jak

wspomniano wcześniej, wartość mimośrodu jest zawsze odliczana od środka

ciężkości (G) przekroju poprzecznego, a dla pręta 6 DoF domyślne położenie siły

poprzecznej przechodzi przez środek ścinania (S), to uzyskujemy powyższe rozbieżności

w wynikach.

Dla profili niesymetrycznych (np. ceownik) zginanych

wokół ich osi symetrii, wizualizacja umiejscowienia obciążenia poprzecznego na przekroju poprzecznym pręta 6 DoF nie pokrywa się z faktycznym punktem oddziaływania tego obciążenia.

Rzeczywista prezentacja punktu przyłożenia obciążenia prostopadłego

do osi pręta 6DoF, w zależności od wybranej opcji mimośrodu dla tego obciążenia

wygląda w następujący sposób

Rys. 11. Faktyczne umiejscowienie siły poprzecznej na pręcie 6DoF

w zależności od wybranej opcji mimośrodu obciążenia

Oś konstrukcyjna pręta 6 DoF jest umiejscowiona zarówno w jego środku ciężkości jak i środku ścinania.

Oś konstrukcyjna pręta 6 DoF jest umiejscowiona zarówno w jego środku ciężkości jak i środku ścinania.

Powyższe rozważania nie mają zastosowania w przypadku,

gdy środek ciężkości przekroju poprzecznego pokrywa się z jego środkiem

ścinania (np. dwuteownik, rura prostokątna).

Zaleca się stosowanie elementów 7 DoF w przypadku

projektowania profili niesymetrycznych, a przy zastosowaniu prętów 6 DoF, ręczne

wyznaczanie wartości mimośrodu obciążenia poprzecznego.

Artykuł został opracowany na wersji AxisVM X7 R2

Related Articles

Sterowanie iteracją w analizie nieliniowej

Powodzenie analizy nieliniowej uzależnione jest od uzyskania zbieżności iteracji w każdym z przyrostów. W przypadku pewnych modeli, charakteryzujących się nagłym wzrostem wrażliwości na deformacje w ściśle określonym momencie narastania sił, ...

Przesuwanie podkładu DXF

AxisVM udostępnia bardzo rozbudowane narzędzia do operowania na podkładach DXF (możliwość wczytywania wielu podkładów, niezależne określanie położenia każdego podkładu, działania na warstwach itd.). Podkłady mogą być przesuwane, kopiowane, obracane i ...

Brak obciążeń w wyeksportowanym pliku XLSX (format SAF)

Aby obciążenia zostały prawidłowo zapisane przez AxisVM podczas eksportu do formatu SAF, konieczne jest przypisanie przypadków obciążeń do odpowiednich grup. Jeżeli na modelu występują przypadki obciążeń, które nie zostały pogrupowane, to wówczas ...

Nośność przekroju stalowego w zależności od jego klasy

Weryfikacja nośności każdego elementu stalowego przebiega w AxisVM na dwóch poziomach: poziom 1 – nośność przekroju, poziom 2 – nośność elementu (stateczność globalna przy ściskaniu/zginaniu). W zależności od klasy przekroju zastosowanie mają różne ...

Model zawiera nieciągłości (punkty osobliwe)

Możliwe przyczyny niestateczności Jest wiele przyczyn, które mogą prowadzić do pojawienia się tego komunikatu. Poniżej prezentujemy najczęściej spotykane błędy, pod kątem których warto przejrzeć swój model. Zastosowanie niewłaściwych elementów ...

Oś konstrukcyjna pręta 6 DoF jest umiejscowiona zarówno w jego środku ciężkości jak i środku ścinania.

Oś konstrukcyjna pręta 6 DoF jest umiejscowiona zarówno w jego środku ciężkości jak i środku ścinania.